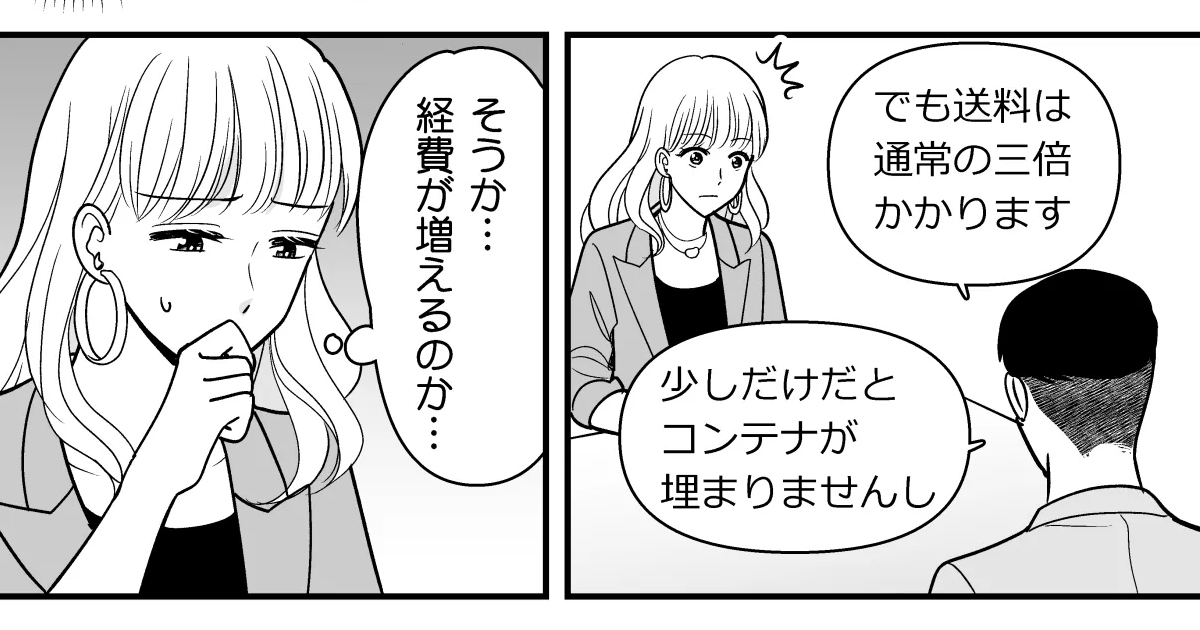

WWDJAPAN.comは4月までマンガ版「ザ・ゴールシリーズ 在庫管理の魔術」を連載していました。在庫過剰に陥ると、つい値下げセールに頼ってしまう――。しかし、本当にそれしか方法はないのか? 利益を高め、最大化するための解決策を、アパレル在庫最適化コンサルで「ユニクロ対ZARA」「アパレル・サバイバル」「図解アパレルゲームチェンジャー」等の著者である齊藤孝浩ディマンドワークス代表が、同マンガを読みながら、解説していきます。今回は第15話を読んでの業界裏話のエピソードその3です。

生産キャパの隙間を埋めやすいというメリット

小ロットを短納期で発注することがサプライヤーのWINにつながることに気が付いて目から鱗が落ちた、あい。前回に続いて、今回はサプライヤーも納得する、WIN-WINな発注方法”について、サプライヤーの現場の裏側を解き明かしたいと思います。

マンガ「在庫管理の魔術」の第15話は コチラ 。

前回のコラムでは、大量発注・大量生産よりも、小ロット短サイクル生産の方がキャッシュフローが良くなるという話をさせていただきました。

生産現場では、小ロット短サイクル受注に関して、もう1つ、大きなメリットがあります。

それは大ロットより、小ロットの方が生産キャパの隙間を埋めやすいという点です。

大ロットばかりだと隙間が埋めにくいというのは、ゲームのテトリスをやったことがある人であれば理解しやすいと思います。落ちて来る長い棒状のブロック(大ロット)をはめるより、小さいブロックの方が詰めやすく、次のステージにも進めやすいですね。

前回もご紹介した「ザラ(ZARA)」は、近隣国のサプライヤーに週2回、3週分のオーダーの委託加工を依頼し、即納を求めます。このようなオンデマンドのQR(クイックレスポンス)でつくっていると、サプライヤー側に生産キャパの隙間が発生します。

これに対して、同社では、セール時期の前後に販売する比較的ベーシックでこなれた値段の商品のオーダーを発注します。そうすることで、サプライヤーは急ぎでないオーダーをその隙間で生産することができるのです。

中国越境ECの「シーイン(SHIEN)」も100枚以下の初回発注と同時に、追加生産の示唆をする「自主生産オーダー」なるものを提示します。これは、サプライヤーのリスクでつくるか、つくらないかの選択権がありますが、ほとんどのサプライヤーは自己責任で取り組みます。シーインのサプライヤーの工場長たちに聞くと、データに基づいており、これまで、ほぼ引き取ってくれるので、安心して取り組めると言います。

閑散期生産こそWIN-WIN

大量生産は、製造工程の切り替え頻度が少なくて済んだり、同じものをつくり続けていることによって、品質が安定するというメリットもありますが、1ロットあたりの効率ではなく、年間のトータルの効率で考えると、小ロットのメリットもたくさんあります。

よく「閑散期生産」という、工場が暇な時期に安く作ってもらう取り組みがありますが、小ロット短サイクル生産をしていると繁忙期でも空き時間が発生してしまうわけで、両社はそんなことも考えてサプライヤーと取り組んでいるんだな、と感心します。

この話も、異業種の製造業の方々にすると、発注元とサプライヤーの「取り組み」の中では、よくある話だというコメントが返って来ます。大量発注、大量受注だけがバイヤー側とサプライヤー側の本当のWIN-WINなのか?不確実性の時代に考え直したいテーマのひとつです。

まずは自社のサプライヤーと話してみましょう。どこに“隙間”があるか、見直してみるだけでもヒントが得られるはずです。