スタートアップ企業が画期的な技術を開発しても、産業レベルに移行するまでには多くの障壁がある。フィンランドのスピノバ社(SPINNOVA)も例外ではない。

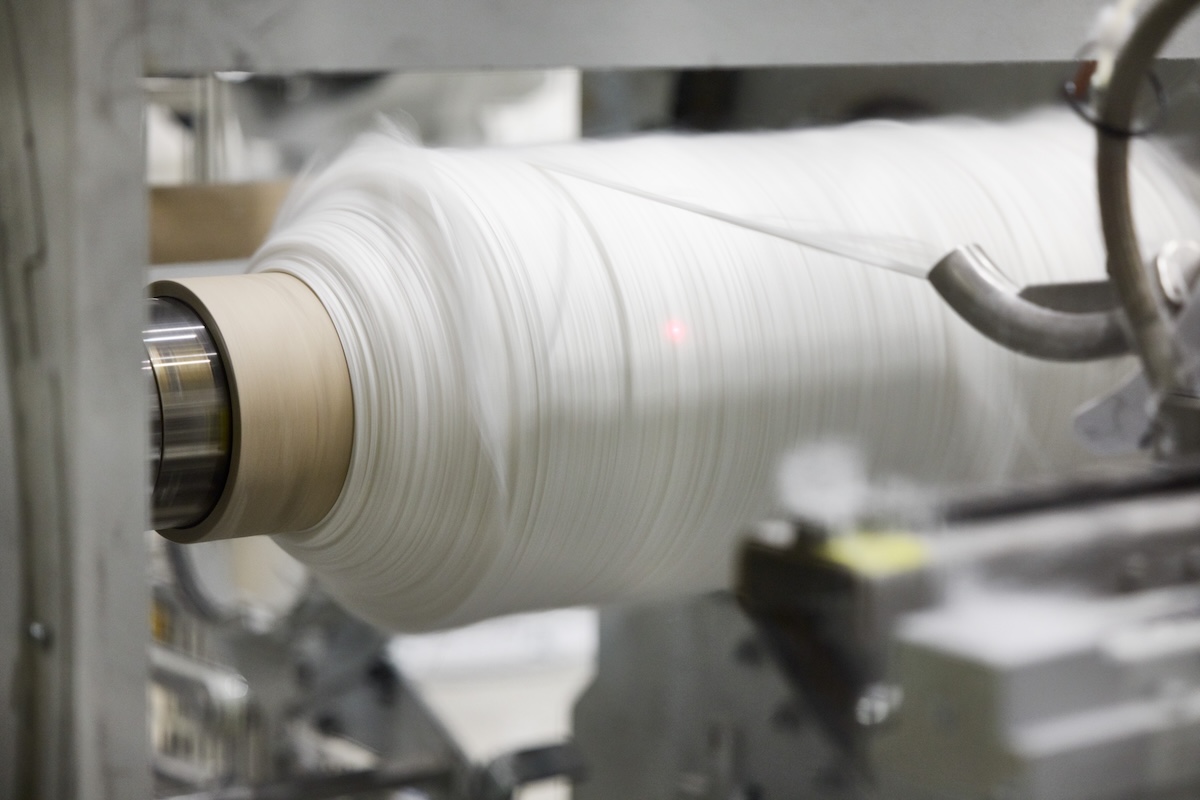

スピノバ社は有害な化学物質を使わず、またパルプを溶解することなく機械的な方法でセルロース繊維“スピノバ・ファイバー”を製造する特許技術を有する。2015年に名門研究所VTT(フィンランド技術研究センター)からスピンオフしたスタートアップ企業で、「繊維産業の原料基盤を変えること」をミッションとする。19年にパイロットプラントを稼働し、21年にはヘルシンキ証券取引所のFirst North Growth Marketに上場、ブラジルを拠点とする世界最大規模の紙パルプメーカーのスザノ(Suzano)と合弁会社ウッドスピン(Woodspin)を設立した。23年に生産規模が年間1000トン規模の工場をフィンランドのユバスキュラに構えた。

スピノバ社のこれまでの資金調達額は2億ユーロ以上。24年には、フィンランドの産業機械メーカーであるヴァルメット(Valmet)とパートナーシップ契約を締結し、関係を強化した。また、自社で繊維を生産・販売するのではなく、製造技術の販売に焦点を当てた新たな戦略を発表した。同年、“スピノバ・ファイバー”を用いた量産型の製品が初めて「ジャック&ジョーンズ(JACK & JONES)」や「ルフタ(LUHTA)」から販売され、「プーマ(PUMA)」とは数年間にわたり繊維を確保するためのパートナーシップ契約を締結した。

しかし25年2月、スザノはスピノバとの次の段階の協業のための投資を継続しない方針を表明し、合弁会社ウッドスパンの戦略の見直しを開始した。これを受けてスピノバは自社戦略全体の見直しを始め、新たな協業パートナーを探している。

大阪万博で6月12日に開催されたフィンランドナショナルデーのために来日したスピノバのシャーリアレ・マムード(Shahriare Mahmood)=チーフ・プロダクト&サステナビリティ・オフィサーは“スピノバ・ファイバー”の優位性をこう語る。

「パルプからビスコースやリヨセルのようなセルロース繊維を製造する場合、大規模な化学的なプロセスで製造されている。環境への負荷も大きい。スピノバは化学薬品を使わずにメカニカルプロセスで繊維を製造するため、CO2排出量が大幅に少ない。例えばユーカリパルプを原料とした場合、従来のコットンと比べてCO2排出量が74%、水使用量は98%、土地利用が85%少ない。テキスタイル廃棄物を原料とした場合は、CO2排出量も水使用量もさらに少なくなる。持続可能な生産工程と製品と言えるだろう」。

また、「“スピノバ・ファイバー”の紡績工程でも廃棄物がほとんど発生しないため原料の利用効率は100%に近い」と加える。

“スピノバ・ファイバー”の特長についてもこう語る。「コットンと非常に近い特性をもっており、それは製品の特長としても重要な要素だ。天然の防臭性があるため、洗濯の回数を減らせる可能性もある。ただし、“スピノバ・ファイバー”は既存の繊維の代替品ではなく全く新しい繊維だ。そのため、産業も学ぶ必要がある。例えばこれまで協働した『アディダス(ADIDAS)』や『プーマ(PUMA)』、『H&M』の製品ラインアップは膨大でどの製品が最も適しているか精査する必要があった。われわれはこうした共同開発を進めながら“スピノバ・ファイバー”商業化を目指している。市場で利用可能になるのは数年かかる見込みだが、素材の調達も含めた協業が最適で、現在、共同開発を行う企業を探している」。

現在、パルプメーカーやアパレルメーカーが協働先として適しているという。「例えば、パルプメーカーはデジタル化の影響で紙の消費量が減少しているため、事業の多角化を迫られている。パルプの新しい活用法として紙よりもはるかに価値の高い製品に転換できる点で“スピノバ・ファイバー”は選択肢のひとつといえるだろう。日本はデニム製造において長い経験と伝統がある。日本のデニムブランドとも協働できるのではないか。気候変動の影響で綿や他の天然繊維の生産は減少傾向にある。そのため高品質で持続可能な人工繊維が必要だと考えている」。

課題は技術をコスト競争力にあるものへと発展させることだ。環境問題を解決する技術はさまざまな分野で開発されているが、産業レベルまでスケールするまでには資金調達をはじめ、安定した品質や量産体制の確立といった技術的要素、市場の採用スピードが遅いなどさまざまな課題をクリアする必要がある。